GB/T9978.1-2008 "Метод испытания огнестойкости строительных компонентов Часть 1: Общие требования" требования главы и главы 6,Стандарт испытаний GB/T14907-2018 "Огнеупорные покрытия для стальных конструкций", GBJ17-2003 "Кодекс проектирования стальных конструкций", GA_T714-2007, GB/T9779-1988 ламинированные архитектурные покрытия.

Технический параметр:

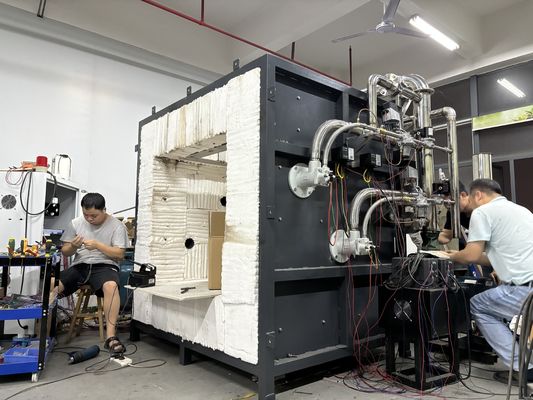

1.Состав оборудования:Испытание огнестойкости горизонтальной печи, секции управления сгоранием, газовой секции и системы снижения давления, системы высвобождения давления и измерения, системы выбросов дымовых газов, испытательной стойки для отбора образцов,система газового потока, система измерения температуры (система получения данных температуры печи, система получения температуры испытуемого компонента), система выпускных клапанов и специальное программное обеспечение для испытаний.С помощью 16-битного высокоточного модуля сбора данных из различных каналов собираются различные данные, такие как температура, давление, скорость потока и т.д.В режиме реального времени воспроизведение истинной информации во время сгорания создается с помощью анализа микрокомпьютера, обработки и контроля, и результаты получаются непосредственно с помощью анализа и суждения микрокомпьютера.высокоскоростная работа и прогрессивность системы.

2.Структура печи:имеет четыре слоя, внутренний слой при 1300 °C и внешний слой при комнатной температуре.а второй слой - стальная конструкция рамы; Третий слой построен из высокотемпературных кирпичей для формирования периферии; четвертый слой - высокотемпературный керамический хлопок, который может выдерживать температуру до 1700 ° C.

3- Горелка:Используются два комплекта высокодавленных горелки мощностью 60-80 кВт, которые имеют контроль соотношения воздух-топливо и контроль замкнутого цикла, сформированный температурной обратной связью внутри печи.Газовый клапан и воздушный клапан могут автоматически регулироваться для достижения наилучшего эффекта сгоранияЧтобы обеспечить безопасность, выбор горелки и компоненты все из известных марок.

4Система измерения температуры:

Термопары печи:Печь имеет диаметр проволоки 2,0 мм, который соответствует требованиям 5.5.1.1 в GB/T9978.1 и GB/T 16839.1 Четыре никель-хром-никель-кремниевые термопары типа K с теплостойкими рукавами из нержавеющей стали на наружной крышке,теплостойкие материалы, заполненные посередине, и трубные рукава из нержавеющей стали из жёсткого материала Нефритовой трубной оболочки, длиной не менее 25 мм, простирающейся от горячего конца оболочки,и температурной стойкостью 1250 °C или более,.

Измерение температуры поверхности противопожарного огня:На обратной стороне образца имеется 8 термопар, из которых 4 - медные термопары (сварные с 0.Термопара с диаметром провода 5 мм на толстой стороне) На круглом медном листе диаметром 12 мм и диаметром 0.2 мм, она отвечает требованиям термопары никель-хром-никель-кремний типа K, указанной в стандарте GB/T 16839.1Каждый медный лист оснащен асбестовой изоляционной подложкой размером 30 * 30 * 2 (± 0,5) мм с плотностью 900 кг/м3 ± 100 кг/м3.Тепловой коэффициент составляет 0,117-0,143 W/(m.k),который отвечает требованиям 5.5.1.2 в GB/T9978.1Кроме того, внешний диаметр других 4 позиций составляет 1 мм. Высокоточная термопары типа K, которые могут быть закопаны на задней части образца для испытания эффективности изоляции;

Мобильная температура испытания:соответствует требованиям GB/T9978.1-2008; для измерения температуры поверхности каждой точки на поверхности обратного огня используется один портативный инфракрасный измерительный прибор.Сбор температуры печи:Выбран бронированный термопары типа K. Высокая температурная устойчивость выше 1250 °C; Система получения температурных данных печи имеет функции хранения кривой в режиме реального времени и исторической кривой,а также функции термопары открытого контура и сигнализации короткого замыкания.Измерение температуры окружающей средыОборудование оборудовано бронированной термопарой из нержавеющей стали внешнего диаметра 3 мм для испытаний.Проверить температуру окружающей среды и соответствовать термопарам типа K никель-хром-никель-кремний, указанным в GB/T 16839.1.

5Система измерения давления: Измерение давления печи:диапазон измерений 0-100Pa; Мы используем французский импортированный дифференциальный датчик давления, который представляет собой T-образный измерительный зонд с точностью измерения ± 0,5Pa.Оборудованы функцией защиты от перенапряжения, когда давление печи превышает 100 Pa, выполните программу защиты от перенапряжения, остановите подачу газа и завершите испытание; Соответствует стандарту GB/T9978.1-2008;Давление внутри печизаписывается каждые 1 минуту, а точность записывающего оборудования составляет 1 секунду. Скорость сбора данных составляет 3 раза в секунду. Контроль давления печи и сбор данных,обеспечение контроля давления печи в режиме реального времени в соответствии с требованиями различных стандартов в главе 2 и схемы управления дымовыгодной системой.

Измерительный зонд в форме T:Используя высокотемпературную трубу из нержавеющей стали SUS310S, она проходит через стенку печи изнутри печи на внешнюю сторону печи.и давление внутри и снаружи печи сохраняется на одном уровне.Передатчик давления:Французский высокоточный датчик давления Kaimao. В течение 5 минут после начала эксперимента он составляет 15Pa ± 5Pa, а через 10 минут он составляет 17Pa ± 3Pa.

6Система снятия давления:6.1 на задней стороне стены печи установлены дымовые отверстия, соединенные с дымовой выхлопной трубой,для контроля давления внутри печи путем выпуска дыма внутри печиПодача воздуха и выхлопные газы внутри печи управляются мощным вентилятором мощностью 0,3 кВт и преобразователем частоты.и объем воздуха автоматически контролируется компьютерной программой для удовлетворения требований сгорания, давление и дымовые выхлопные газы;2Трубопровод для высвобождения давления:Внутренняя часть печи изготовлена из высокотемпературных труб из нержавеющей стали SUS310S диаметром 300 мм, способных выдерживать температуру до 1300 °C.Использовать сварные трубы с толщиной стенки 5 мм за пределами печи; 6.3Мощность снятия давления:AC220, высокотемпературный вентилятор высокого давления мощностью 0,3 кВт; 6.4 Управление давлением печи и сбор данных,давление печи может обеспечивать управление в режиме реального времени путем формирования контактов управления с системой выхлопных газов в соответствии с требованиями вышеуказанных стандартов..

Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!  Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!