Технический параметр:

1.

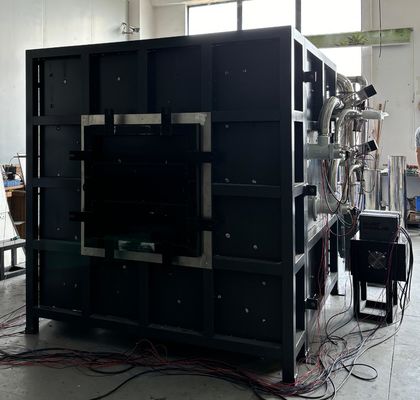

Состав оборудования:Горизонтальная печь для испытаний на огнестойкость, секция управления горением, газовая секция и система снижения давления, система сброса и измерения давления, система выброса дымовых газов, стенд для испытания образцов, система расхода газа, система измерения температуры (система сбора данных о температуре печи, система сбора данных о температуре испытываемого компонента), система выпускного клапана и специальное тестовое программное обеспечение.Используя 16-битный модуль сбора данных высокой точности, различные данные, такие как температура, давление, скорость потока и т. д., собираются с различных каналов. Воспроизведение истинной информации во время горения в реальном времени генерируется посредством микрокомпьютерного анализа, обработки и управления, а результаты получаются непосредственно посредством микрокомпьютерного анализа и суждения. Вся машина использует высококачественные компоненты для обеспечения высокого качества, высокоскоростной работы и прогрессивности системы.2.

Конструкция печи:имеет четырехслойную структуру, с внутренним слоем при 1300 ℃ и наружным слоем при комнатной температуре. Снаружи внутрь они: первый слой - оболочка из нержавеющей стали, а второй слой - каркас из стальной конструкции; Третий слой построен из высокотемпературного кирпича для формирования периферии; Четвертый слой - высокотемпературная керамическая вата, выдерживающая температуру до 1700 ℃.3. Горелка:

Используются два комплекта горелок высокого давления мощностью 60-80 кВт, которые имеют управление соотношением воздух-топливо и управление с обратной связью, образованное обратной связью по температуре внутри печи. Газовый клапан и воздушный клапан можно регулировать автоматически для достижения наилучшего эффекта горения. Для обеспечения безопасности выбор горелки и компонентов осуществляется известными брендами.4. Система измерения температуры:

Термопара печи:

Печь использует провод диаметром 2,0 мм, который соответствует требованиям 5.5.1.1 в GB/T9978.1 и GB/T 16839.1 Четыре термопары типа K из никель-хром-никель-кремния, с термостойкими рукавами из нержавеющей стали на внешней крышке, термостойкими материалами, заполненными посередине, и рукавами из нержавеющей стали, изготовленными из жесткого материала Jade tube sheath, длиной не менее 25 мм, выступающими от горячего конца оболочки, и термостойкостью 1250 ℃ или выше.Измерение температуры поверхности обратного огня:

На задней стороне образца имеется 8 термопар, из которых 4 - термопары медной пластины (приваренные термопары диаметром провода 0,5 мм на толстой стороне) На круглой медной пластине диаметром 12 мм и диаметром 0,2 мм, она соответствует требованиям термопары типа K из никель-хром-никель-кремния, указанным в стандарте GB/T 16839.1, каждая медная пластина оснащена изоляционной прокладкой из асбеста размером 30 * 30 * 2 (± 0,5) мм с плотностью 900 кг/м3 ± 100 кг/м3. Тепловой коэффициент составляет 0,117-0,143 Вт/(м.к), что соответствует требованиям 5.5.1.2 в GB/T9978.1. Кроме того, наружный диаметр других 4 позиций составляет 1 мм. Высокоточная термопара типа K, которую можно закопать на задней стороне образца для проверки эффективности изоляции;Температура подвижного испытания:

соответствует требованиям GB/T9978.1-2008; Для измерения температуры поверхности каждой точки на поверхности обратного огня используется один ручной инфракрасный измерительный прибор.Сбор температуры печи:Выбран бронированный термоэлемент типа K. Высокая термостойкость выше 1250 ℃; Система сбора данных о температуре печи имеет функции хранения кривых в реальном времени и исторических кривых, а также функции сигнализации об обрыве и коротком замыкании термопары.Измерение температуры окружающей среды:Оборудование оснащено бронированной термопарой из нержавеющей стали с наружным диаметром 3 мм для тестирования. Проверьте температуру окружающей среды и соблюдайте требования к термопаре типа K из никель-хром-никель-кремния, указанные в GB/T 16839.1.5. Система измерения давления:

Измерение давления в печи: диапазон измерения 0-100 Па; Мы используем импортный французский датчик перепада давления, который представляет собой Т-образный измерительный зонд с точностью измерения ± 0,5 Па. Оснащен функцией защиты от избыточного давления, когда давление в печи превышает 100 Па, выполните защиту от избыточного давления программы, прекратите подачу газа и прекратите испытание; Соответствует стандарту GB/T9978.1-2008;Давление внутри печизаписывается каждые 1 минуту, а точность записывающего оборудования составляет 1 секунду. Частота сбора данных составляет 3 раза в секунду. Контроль давления в печи и сбор данных, обеспечивающие контроль давления в печи в реальном времени в соответствии с требованиями различных стандартов в главе 2 и цепи управления системой дымоудаления.Т-образный измерительный зонд:

Использование высокотемпературной нержавеющей стали SUS310S, она проходит через стенку печи изнутри печи наружу, и давление внутри и снаружи печи поддерживается на одном уровне.Датчик давления:Французский высокоточный датчик давления Kaimao. В течение 5 минут после начала эксперимента он составляет 15 Па ± 5 Па, а через 10 минут - 17 Па ± 3 Па.6. Система сброса давления:

6.1 На задней стороне стенки печи установлены отверстия для отвода дыма, соединенные с дымоходом, для контроля давления внутри печи путем выпуска дыма внутри печи. Подача воздуха и выхлоп внутри печи контролируются мощным вентилятором мощностью 0,3 кВт и преобразователем частоты, а объем воздуха автоматически контролируется компьютерной программой для соответствия требованиям горения, давления и дымоудаления; 6.2Трубопровод сброса давления:Секция внутри печи изготовлена из высокотемпературных труб из нержавеющей стали SUS310S диаметром 300 мм, способных выдерживать температуру до 1300 ℃. Используйте сварные трубы с толщиной стенки 5 мм снаружи печи; 6.3Мощность сброса давления:Высокотемпературный вентилятор высокого давления переменного тока 220 В, 0,3 кВт; 6.4 Контроль давления в печи и сбор данных, давление в печи может обеспечить контроль в реальном времени путем формирования контура управления с системой дымоудаления в соответствии с требованиями вышеуказанных стандартов.Упаковка и доставка

Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!  Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!