GB/T9978.1-2008 «Метод испытания строительных компонентов на огнестойкость. Часть 1: Общие требования». Требования главы и главы 6, стандарт испытаний GB/T14907-2018 «Огнезащитные покрытия для стальных конструкций», стандартные требования GBJ17-2003 «Правила проектирования стальных конструкций», GA_T714-2007, GB/ T9779-1988 ламинированные архитектурные конструкции. покрытия.

Технический параметр:

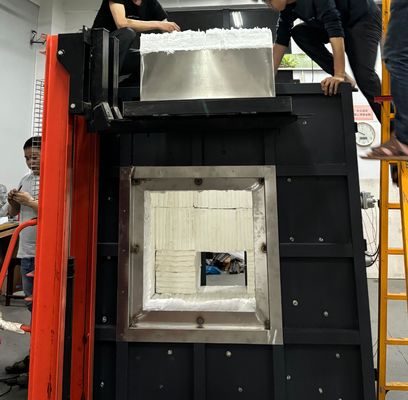

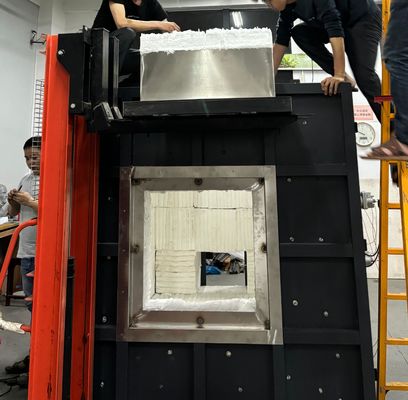

1.Состав оборудования:Горизонтальная печь для испытания на огнестойкость, секция управления горением, газовая секция и система снижения давления, система сброса и измерения давления, система выброса дымовых газов, стенд для испытания проб, система потока газа, система измерения температуры (система сбора данных о температуре печи, система сбора данных о температуре тестируемых компонентов), система выпускных клапанов и специальное программное обеспечение для испытаний.Используя 16-битный высокоточный модуль сбора данных, различные данные, такие как температура, давление, скорость потока и т. д., собираются из различных каналов. Воспроизведение в реальном времени истинной информации во время сгорания генерируется посредством микрокомпьютерного анализа, обработки и контроля, а результаты получаются непосредственно посредством микрокомпьютерного анализа и оценки. Вся машина использует высококачественные компоненты, обеспечивающие высокое качество, высокоскоростную работу и прогрессивность системы.

2.Конструкция печи:имеет четырехслойную структуру: внутренний слой имеет температуру 1300 ℃, а внешний слой — комнатную температуру. Снаружи внутрь они таковы: первый слой представляет собой корпус из нержавеющей стали, а второй слой представляет собой каркас стальной конструкции; Третий слой построен из жаропрочных кирпичей, образующих периферию; Четвертый слой — высокотемпературная керамическая вата, выдерживающая температуру до 1700 ℃.

3. Горелка:Используются два комплекта горелок высокого давления мощностью 60-80 кВт, которые имеют регулирование соотношения воздух-топливо и замкнутый контур, образованный обратной связью по температуре внутри печи. Газовый клапан и воздушный клапан могут автоматически регулироваться для достижения наилучшего эффекта сгорания. Для обеспечения безопасности все горелки и компоненты изготовлены известными брендами.

4. Система измерения температуры:

Термопара печи:В печи используется проволока диаметром 2,0 мм, что соответствует требованиям 5.5.1.1 в GB/T9978.1 и GB/T 16839.1. Четыре никель-хром-никель-кремниевые термопары K-типа с термостойкими втулками из нержавеющей стали на внешней крышке, термостойкими материалами, заполненными посередине, и трубчатыми втулками из нержавеющей стали, изготовленными из жесткого материала. Нефритовая трубчатая оболочка длиной не менее 25 мм, выступающая от горячего материала. конце оболочки и термостойкостью 1250 ℃ или выше.

Измерение температуры поверхности обратного огня:На задней стороне образца имеется 8 термопар, из которых 4 представляют собой термопары с медными пластинами (сварные с термопарами диаметром проволоки 0,5 мм на толстой стороне). На круглом медном листе диаметром 12 мм и диаметром 0,2 мм он соответствует требованиям никель-хром-никель-кремниевой термопары типа K, указанным в стандарте GB/T 16839.1. Каждый медный лист оснащен 30 * Асбестовая изоляционная прокладка толщиной 30*2 (± 0,5) мм плотностью 900 кг/м3 ± 100 кг/м3. Тепловой коэффициент составляет 0,117-0,143 Вт/(мк), что соответствует требованиям 5.5.1.2 в GB/T9978.1. Кроме того, внешний диаметр остальных 4 позиций составляет 1 мм. Высокоточная термопара K-типа, которую можно зарыть на задней стороне образца для проверки эффективности изоляции;

Температура мобильного испытания:соответствует требованиям GB/T9978.1-2008; Один портативный инфракрасный измерительный прибор используется для измерения температуры поверхности каждой точки на поверхности обратного огня.Сбор данных о температуре печи:Выбрана бронированная термопара К-типа. Высокая термостойкость выше 1250 ℃; Система сбора данных о температуре печи имеет функции хранения кривых в реальном времени и исторических кривых, а также функции сигнализации об обрыве цепи термопары и коротком замыкании.Измерение температуры окружающей среды:Оборудование оснащено армированной термопарой из нержавеющей стали с внешним диаметром 3 мм для тестирования. Проверьте температуру окружающей среды и соблюдайте соответствие термопаре никель-хром-никель-кремний типа K, указанной в GB/T 16839.1.

5. Система измерения давления: Измерение давления в печи:диапазон измерения 0-100Па; Мы используем импортный из Франции манометр дифференциального давления, который представляет собой измерительный зонд Т-образной формы с точностью измерения ±0,5Па. Оснащен функцией защиты от избыточного давления: когда давление в печи превышает 100 Па, выполняется программная защита от избыточного давления, прекращается подача газа и прекращается испытание; Соответствует стандарту GB/T9978.1-2008;Давление внутри печизаписывается каждую 1 минуту, а точность записывающего оборудования составляет 1 секунду. Скорость сбора данных составляет 3 раза в секунду. Контроль давления в печи и сбор данных, обеспечивающий контроль давления в печи в реальном времени в соответствии с требованиями различных стандартов в главе 2 и схемы управления системой дымоудаления.

Т-образный измерительный зонд:Используя трубку из жаростойкой нержавеющей стали SUS310S, она проходит через стенку печи изнутри печи наружу, а давление внутри и снаружи печи поддерживается на одном уровне.Датчик давления:Французский высокоточный датчик давления Kaimao. Через 5 минут от начала эксперимента оно составляет 15Па ± 5Па, а через 10 минут — 17Па ± 3Па.

6. Система сброса давления:6.1 На задней стороне стенки печи установлены отверстия для дымоудаления, соединенные с дымоотводной трубой, для контроля давления внутри печи путем выпуска дыма внутрь печи. Подача и вытяжка воздуха внутри печи контролируются мощным вентилятором мощностью 0,3 кВт и преобразователем частоты, а объем воздуха автоматически контролируется компьютерной программой в соответствии с требованиями горения, давления и дымоудаления; 6.2Трубопровод сброса давления:Секция внутри печи изготовлена из жаростойких труб из нержавеющей стали SUS310S диаметром 300 мм, способных выдерживать температуру до 1300 ℃. Используйте сварные трубы с толщиной стенки 5 мм снаружи печи; 6.3Мощность сброса давления:AC220, вентилятор высокого давления, устойчивый к высоким температурам, 0,3 кВт; 6.4 Контроль давления в печи и сбор данных. Давление в печи может обеспечивать контроль в режиме реального времени путем формирования контура управления с системой дымоудаления в соответствии с требованиями вышеуказанных стандартов.

Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!  Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!